我司专用滚筒煤泥烘干设备与常规回转滚筒烘干机的本质区别

发布时间:2012-12-30文章来源:

如果您正在寻找相关产品或有任何问题,可随时拨打我公司销售热线:19900970336 或点击在线咨询 在线交谈

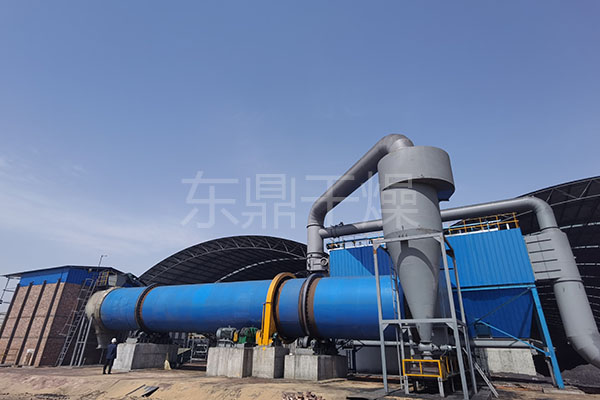

许多客户在采购设备时因不了解设备技术工艺,包括不正规厂家的肆意宣传,使客户走入采购误区,甚至认为煤泥烘干机就是一个圆筒而已,其实二者内部结构可是不完全不一样的,煤泥干燥机内部根据煤泥的不同行进过程进行分区烘干,且每个区域的内部结构是不同的,这也是有的设备安装后根本不能生产或产量根本达不到要求而联系我们进行技术改造的原因,况且煤泥烘干机装置是一整套系统生产线,比如煤泥的前期打散、上料、干燥进料、干燥主机、热源、除尘等子系统构成,且不同的产能配置也有很大差别,在这里分析下二者的干燥主机的区别:

常规回转滚筒生产工艺流程是:湿物料由加料装置进入一个具有一定斜度的回转圆筒内,在筒内由扬料装置将物料散开,由高端向低端移动。由燃烧室产生的高温气体与烘干机筒内的物料相接触,使物料中的水分蒸发,从而达到烘干的目的。这种老式烘干机结构简单、操作方便,但设备笨重、占地面积大且需厂房、投资高,而且存在热量散失大热效率低、能耗高、维修困难、密封差、污染严重等问题。

而煤泥专用烘干机采用多区域多种结构的组合扬料板,并在某些区域设置打散清理系统防止粘壁,使物料在筒内形成均匀的料幕,与热烟气进行充分的热交换,其蒸发强度达50~80kg/h.m30。蒸发能力比普通烘干机提高50~100%,并节省热值25%。在传动方式上采用随动式调心托轮装置 技术,改变了传统的托轮与滚圈的点接触方式,使托轮与滚圈的配合永远是线接触,滚圈安装和筒体温差变形造成的摆差不影响接触质量,滚圈和托轮以及驱动齿轮的相对磨损和动力消耗也大为减少,增加了筒体运转的稳定性。同时采用零水平推力驱动 技术,优化驱动齿轮的安装位置,减小托轮的支撑角,从而使驱动功率减少30%以上,托轮座的尺寸也大大减小,筒体运行更加稳定、可靠。此外,还进行了转速和防粘设计,可根据干燥的物料特性,以转速运行,使热量交换更加充分,效果更好

常规回转滚筒生产工艺流程是:湿物料由加料装置进入一个具有一定斜度的回转圆筒内,在筒内由扬料装置将物料散开,由高端向低端移动。由燃烧室产生的高温气体与烘干机筒内的物料相接触,使物料中的水分蒸发,从而达到烘干的目的。这种老式烘干机结构简单、操作方便,但设备笨重、占地面积大且需厂房、投资高,而且存在热量散失大热效率低、能耗高、维修困难、密封差、污染严重等问题。

而煤泥专用烘干机采用多区域多种结构的组合扬料板,并在某些区域设置打散清理系统防止粘壁,使物料在筒内形成均匀的料幕,与热烟气进行充分的热交换,其蒸发强度达50~80kg/h.m30。蒸发能力比普通烘干机提高50~100%,并节省热值25%。在传动方式上采用随动式调心托轮装置 技术,改变了传统的托轮与滚圈的点接触方式,使托轮与滚圈的配合永远是线接触,滚圈安装和筒体温差变形造成的摆差不影响接触质量,滚圈和托轮以及驱动齿轮的相对磨损和动力消耗也大为减少,增加了筒体运转的稳定性。同时采用零水平推力驱动 技术,优化驱动齿轮的安装位置,减小托轮的支撑角,从而使驱动功率减少30%以上,托轮座的尺寸也大大减小,筒体运行更加稳定、可靠。此外,还进行了转速和防粘设计,可根据干燥的物料特性,以转速运行,使热量交换更加充分,效果更好

上一篇:从煤泥的粘结性探析煤泥干燥的方法 下一篇:为什么要发展煤调湿干燥技术及其工艺原理